Descripción

principio de funcionamiento

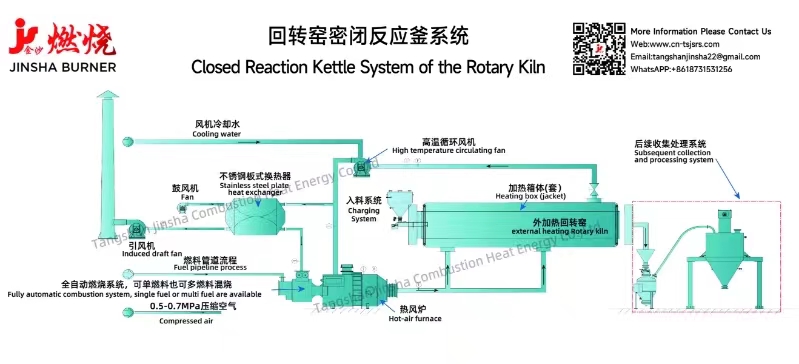

Los materiales en el horno rotatorio cerrado no entran en contacto directo con la llama ni con los gases de combustión. La fuente de calor fluye en la capa intermedia entre el tambor giratorio y el manguito externo. El sistema calienta los materiales principalmente mediante la transferencia de calor a través de la pared de acero resistente al calor del tambor giratorio. Es particularmente adecuado para condiciones de trabajo especiales, como el procesamiento de materiales altamente tóxicos, alta concentración de gases de combustión, alta pureza del producto, reacción de acidificación, reacción anaeróbica o con poco oxígeno, etc.

Flujo de trabajo

Los materiales que el usuario va a procesar se alimentan uniformemente al cilindro del horno desde la tolva del cabezal del horno (otros reactivos como el ácido sulfúrico se agregan en el cabezal del horno).

Impulsados por el dispositivo de transmisión, los materiales son volteados por la espiral o la placa de elevación y se mueven a lo largo de la dirección axial del cilindro a medida que éste gira, de modo que se calcinan y reaccionan de manera uniforme.

En el exterior del cañón está prevista una cámara calefactora o una camisa calefactora. La cámara de calentamiento se puede encender directamente o se puede utilizar un sistema de calentamiento por circulación de aire caliente según diferentes procesos. El calor de la fuente de calor se transfiere al material a través del barril, y el material reacciona, se descompone, se seca, se calcina y se tuesta a una temperatura alta adecuada.

Los materiales procesados se descargan a través de la válvula de descarga de la cola del horno y entran al siguiente proceso después del enfriamiento. Los subproductos gaseosos de la reacción se descargan en la parte superior de la cola del horno y entran en el siguiente proceso.

Aplicaciones del sistema

El sistema de horno rotatorio cerrado se usa ampliamente en materiales de construcción, metalurgia, industria química, metales no ferrosos y otras industrias. No solo se utiliza para secar y tostar polvos químicos y materiales granulares, sino también para secar, tostar y descomponer óxidos metálicos, secar y tostar sales inorgánicas y materiales de tierras raras.

Categoría del sistema

1. Reactor rotativo calentado externamente

2. Sistema de horno rotatorio cerrado

3. Horno rotatorio de circulación externa

4. Horno rotatorio calentado externamente

5. Horno rotatorio de calentamiento indirecto

6. Horno rotatorio de combustión indirecta

7. Sistema de calefacción para craqueo de llantas de desecho

8. Pirólisis de carbón y mejora del sistema de calentamiento del horno rotatorio.

9. Sistema de calentamiento del recipiente de destilación

10. Sistema de calentamiento de horno rotatorio químico de flúor

11. Sistema de calentamiento del horno de acidificación química de litio

Características del equipo

1. Distribución uniforme del aire caliente para lograr un control preciso de la temperatura

Hay una cubierta aislante fuera de la camisa calefactora y se forma una cámara calefactora entre la camisa y el cilindro. La camisa de entrada de aire caliente y el cilindro tienen un diseño excéntrico y en la entrada se coloca una placa desviadora en forma de arco para difundir el aire caliente a los alrededores. La capa interior utiliza una placa perforada de acero inoxidable resistente al calor para distribuir uniformemente el aire caliente en la chaqueta. Se forma un espacio tipo sándwich entre la camisa de aire caliente y el cilindro para que pase el aire caliente. Se diseña una estructura en espiral en el sándwich o en el cilindro para garantizar la plenitud del aire caliente en el sándwich, extender el tiempo de residencia del aire caliente y mejorar la función de calentamiento. Se coloca un termopar en el cilindro para medir la temperatura dentro del cilindro y el sistema de control central se conecta mediante tecnología de transmisión inalámbrica. Se requieren diferentes secciones de calentamiento según la temperatura del proceso, y cada sección corresponde a una camisa calefactora separada, para controlar la temperatura de las diferentes secciones del proceso y lograr un control preciso.

2. Estructura estable y buen sellado.

El cilindro del horno rotatorio está hecho de material resistente a altas temperaturas y el cilindro está diseñado con espesores desiguales. El cilindro es grueso en la sección de tensión de flexión. El extremo trasero está sostenido por una rueda de soporte, con una gran área de contacto. La expansión térmica se puede liberar a tiempo para reducir el daño del cilindro debido a la tensión interna. La base del revestimiento del extremo deslizante está equipada con un bloque deslizante direccional para hacer frente al movimiento del revestimiento debido a la deformación térmica. Los sellos de entrada y salida del cabezal y la cola del horno están equipados con juntas de expansión, y los sellos de entrada y salida están sellados mecánicamente + cortina de aire para evitar fugas de material. La camisa y el sello dinámico del cilindro utilizan bloques de grafito para evitar que el aire caliente se desborde.

3. Material suave hacia adentro y hacia afuera, calentado uniformemente.

Las espirales de entrada y salida están diseñadas en los extremos de alimentación y descarga del cilindro para promover que el material entre y descargue el cilindro. Se coloca una placa de pala en el cilindro de acuerdo con el material real a procesar para remover el material de modo que se caliente uniformemente. La dirección de plegado de la placa de pala en el cilindro es opuesta a la dirección del cilindro. Mientras gira el material para garantizar un calentamiento uniforme, reduce la altura de caída del material para evitar que se rompa.

4. Alta tasa de funcionamiento, ahorro de energía y protección del medio ambiente.

El esquema de reciclaje de aire caliente se adopta para aumentar la eficiencia de uso del reactor rotatorio de calentamiento externo, ahorrar combustible y lograr el propósito de reducir costos y aumentar la eficiencia.

5. Protección de enclavamiento, alto grado de automatización

El sistema cuenta con visualización y alarma de enclavamiento de temperatura, presión, velocidad del equipo, etc., y selecciona automáticamente la protección de enclavamiento correspondiente de acuerdo con las señales de falla de diferentes equipos. Al mismo tiempo, se utiliza PLC para el control y la gestión, y la temperatura del proceso de cada sección de la chaqueta se puede configurar en línea en secciones, ajustarse y controlarse automáticamente para satisfacer las necesidades de producción.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY